Введение

Повышение эффективности использования энергетических ресурсов – одна из базовых задач развития металлургического производства. Решение данной задачи обеспечит снижение себестоимости продукции и экологической нагрузки на окружающую среду, а также обеспечит рост конкурентоспособности продукции.

Использование природного газа в металлургии для технологических целей сравнительно невелико, в основном, он используется для получения тепла. На металлургических заводах природный газ применяется также в сталеплавильном производстве, в частности, ряд мартеновских печей переведен со смеси коксового и доменного газов и мазута на природный газ. Это дает возможность ускорить плавку стали, повысить производительность печей и снизить расход топлива.

Природный газ и продукты его конверсии широко применяются в качестве восстановителей в порошковой и цветной металлургии. Разработаны процессы восстановления метаном до металла, как индивидуальных оксидов, так и сложных рудных концентратов. Метан эффективно восстанавливает сложные оксидные минералы, окисляясь при этом в диоксид углерода, этилен и воду, что открывает перспективу совмещения металлургических и газохимических процессов [1].

Основную часть природного газа составляет метан (от 70 до 98 %), рассмотрим высокотемпературную конверсию метана в различных средах.

Сжигание метана происходит по реакции:

CH4 + 2O2 = CO2 + H2O, ΔН = - 802 кДж/моль.

Метан в смеси с углекислым газом или паром при нагреве в присутствии катализатора, например никеля, подвергается конверсии по реакциям:

1. СО2 + СН4 = 2СО + 2Н2 - с поглощением 247,3 кДж/моль тепла и с увеличением теплоты сгорания продуктов реакции до 1049,6 кДж/моль;

2. СН4 + Н2О = СО + 3Н2 - с поглощением 206 кДж/моль тепла и с увеличением теплоты сгорания продуктов реакции до 1008,4 кДж/моль.

При конверсии теплота сгорания полученных газов увеличивается на 25-30 % и газы являются эффективными восстановителями.

Метан является доступным и дешевым восстановителем, широко применяющимся в промышленных процессах (металлизация железорудных окатышей на Оскольском комбинате, восстановление анодной меди и др.). Особенно широко метан и получаемые из него синтез-газ и водород применяются как восстановители в металлургических процессах. Практически используются две возможности: непосредственное применение природного газа и его предварительная конверсия в синтез-газ. Интерес к использованию метана в качестве восстановителя резко вырос в связи с разработкой методов прямого восстановления железа из руды, минуя доменный процесс. Восстановительные процессы являются крупным потребителем синтез-газа. Существуют определенные перспективы объединения в единое производство восстановительных металлургических и окислительных газохимических процессов.

В химической промышленности метан - сырье для получения водорода, синтез-газа, многочисленных углеводородов - продуктов окислительных превращений метана. Единственным некаталитическим процессом является процесс гомогенного окисления метана при температурах 1100-1300 0С, применяемый для получения синтез-газа и последующего синтеза углеводородов по методу Фишера-Тропша (фирма «Шелл» в Малайзии) [1]. В большинстве же процессов используются катализаторы. В качестве катализаторов широко используются никель-кобальт содержащие материалы и катализаторы на основе платиновых металлов. В качестве носителей применяются оксиды алюминия, кремния, циркония, кальция, сложные окисные соединения редких металлов [2]. Существует ряд технологий осуществляющих эти процессы, например, с помощью высокотемпературного твердооксидного электролиза, путем паровой адиабатической конверсии метана (АКМ-технология), автотермический риформинг метана (ПКМ-технология), частичное окисление метана кислородом или воздухом (РОХ-технология) и т.п. [3-5].

На никелевых и медно-никелевых предприятиях получают расплавы и твердые полупродукты, содержащие металлы, обладающие каталитическими свойствами. Там, где имеется природный газ, представляет большой практический интерес рассмотреть возможность конверсии метана паром и углекислым газом в присутствии никельсодержащей меди или шлака с целью получения восстановительных газов, утилизации углекислого газа, повышения теплотворной способности горючей смеси.

Конверсия метана в расплавах, содержащих никель, при одновременной очистке горючего газа от серы представляет интерес, как для совершенствования процессов горения, так и восстановительных процессов в металлургии. Кроме того, в связи с переводом работы газовых турбин в энергетике на высокие температуры (1200-1500 0С), предварительная конверсия природного газа с очисткой его от серы и повышением теплотворной способности, позволяет довести КПД получения электроэнергии до 54-55 %. Это же касается очистки синтез-газа углей от серы перед их сжиганием.

Целью работы является исследование высокотемпературной конверсии метана (природного газа) в металлургических расплавах металлов и шлаков, а также очистка этого газа от содержащейся в нем серы.

Материал и методы исследования

Конверсия метана в расплаве меди была испытана ранее [6-8]. В опытах использовался природный газ, в составе которого, кроме метана и его ближайших гомологов: 0,12% C2H4, 0,3% C4H10, 0,09% C5H12, входили примеси паров воды и CO2. В газах конверсии присутствовали S(SO2), CO2, H2O, метан, ацетилен, бензопирен и др. Замеры были разовые, основной акцент при анализе делался на содержании CO и водорода. Оксидов азота обнаружено не было. Конверсия метана в расплаве меди и конверторного шлака осуществлялась в алундовом тигеле с крышкой через отверстия, в которой установлены: алундовая трубка ввода природного газа и патрубок выхода конверсированного газа в холодильник откуда далее отбирались пробы для анализа на газоанализаторе.

Конверсия метана в расплаве меди

Смесь пара и метана подавали через алундовую трубку в расплав меди в течение 0,8 с при 1200 0С. В результате был получены конверсионный газ, содержащий 65-73 % водорода и 6-24 % оксида углерода. Нами были осуществлены опыты при этих же условиях при применении черновой меди Норильского комбината, электролитной меди с примесями никеля и палладия при температурах 1250-1400 0С. Данные экспериментов приведены в таблице № 1.

Таблица №1. Конверсия метана и паров воды в расплаве меди

|

Состав меди |

пар/метан |

Т, 0С |

Высота расплава, м |

Время (сек) |

H2, % |

CO, % |

|

Сu черновая (1,8% Ni) |

1:1 |

1250 |

0,14 |

0,5-0,8 |

68 |

21-23 |

|

Cu, электролитная |

1:1 |

1250-1270 |

0,14 |

0,5 |

64 |

19 |

|

Cu, 1,3% Ni |

1:1 |

1370 |

0,14 |

0,5-0,7 |

71 |

21 |

|

Cu, 3% Ni |

1:1 |

1280 |

0,14 |

0,5-1,2 |

73 |

17 |

|

Cu, 4,5г/т Рd |

1:1 |

1400 |

0,14 |

0,4-0,7 |

71 |

23 |

В настоящее время в качестве катализатора используются сплавы на основе никеля, основным недостатком которых является их закоксовывание, причем, при низких температурах за счет кокса образовавшегося в результате реакции Будуара и при высоких, за счет диссоциации метана. Таким образом, закоксовывание происходит во всем диапазоне температур [2]. В нашем случае при низком содержании никеля в расплаве закоксовывание отсутствует.

Конверсия метана в расплаве конвертерного шлака

Для конверсии метана использовали конвертерный шлак состава, %: 0,9 - Ni, 3,9 - Cu, 0,04 - Co, 45,5 - Fe, 0,8 – S; 1,2 г/т - Pt, 6,1 г/т - Pd, 0,4 г/т - Au, остальное - SiO2. Продувку вели при температурах 1270 и 1350 0С. Данные экспериментов приведены в таблице № 2.

Таблица № 2. Конверсия метана и паров воды в расплаве конверторного шлака

|

Т, 0С |

пар/метан (об) |

Н2, % |

СО, % |

|

1250 |

1:1 |

72 |

22 |

|

1380 |

1:1 |

66 |

16 |

|

1400* |

1:1 |

74 |

19 |

*Опыт после длительной продувки, металлизации шлака и снижения содержания серы.

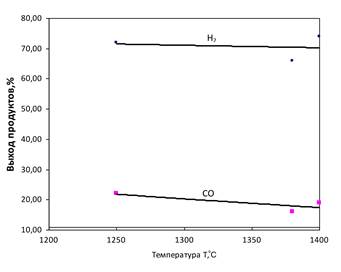

На рисунке 1 показан выход продуктов конверсии метана с водяным паром в шлаке в зависимости от температуры.

Рисунок 1. Выход продуктов конверсии метана с водяным паром в шлаке в зависимости от температуры

Как видно из рисунка в области температур 1250-1400 оС выход продуктов водорода и углекислого газа практически не меняется.

Очистка конверсированного газа от серы

В полученный конверсированный газ вводили пары серы и сероводорода и при температурах 1225-1300 0С смесь продували через расплав черновой меди. Вторую группу опытов проводили, продувая серосодержащий газ через порошки и расплав электролитной меди [9]. Данные экспериментов приведены в таблице № 3.

Таблица № 3. Очистка конверсированного природного газа от серы

|

Т, 0С |

Sисход., % |

Sконеч, .% |

Время продувки, мин. |

|

1225 |

1,9 |

0,24 |

1-1,5 |

|

1300 |

1,9 |

0,09 |

2 |

|

900 |

1,9 |

0,05 |

2 |

Разовые поисковые эксперименты показали, что в меди, содержащей никель, паровая конверсия происходит быстро и полно. В некоторых опытах после продувки наблюдалось появление углерода, особенно, после увеличения времени продувки, при этом конверсия в шлаке интенсифицируется, что связано с восстановлением оксидов и ферритов никеля до металла.

Проведены эксперименты по использованию металлической меди не только для снижения содержания серы в природном газе, но и снижения ее в генераторных газах газификации проб высокосернистых углей Донбасса (состав, %: Wp=6,6-7,9; Ар=32-40; S=6,6; Ср=55-65) и Подмосковного бассейна (состав, %: Wp=4,5; Ар=50,1; S=3,4; Ср=30,5), таблица № 4.

Таблица № 4.Очистка генераторного газа от серы

|

Тип угля |

Т, 0С |

Извлечение серы, % |

Примечание |

|

Донбасс |

900 |

72 |

- |

|

1100 |

79,2 |

- |

|

|

1600 |

87 |

зола образовала шлак |

|

|

1100 |

82,04 |

использована смесь - 50% Сu2O |

|

|

Подмосковье |

900 |

76,3 |

- |

|

1100 |

84,2 |

- |

|

|

1600 |

94,3 |

зола образовала шлак |

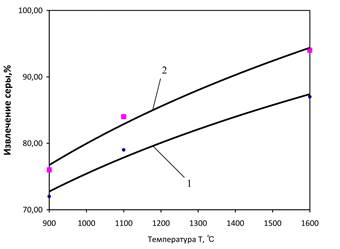

На рисунке 2 показана зависимость извлечения серы из генераторного газа углей Донбасса и Подмосковья от температуры расплава меди.

|

Рисунок 2. Зависимость извлечения серы из генераторного газа:

1 – уголь Донбасса; 2 – уголь Подмосковья

На рисунке 2 видно, что количество извлекаемой серы увеличивается с увеличением температуры.

Заключение

При отношении газа и пара 1:1 продувая его через расплав меди, содержащей никель, возможно получить конверсионный газ следующего состава: Н2 до 73%, СО до 23 % (практически синтез-газ), а при использовании конверторного шлака до 74 и 22 % соответственно. Содержание серы в природном газе и газе после конверсии удалось снизить с 1,9 до 0,05 %, а в газе после газификации углей извлечение серы удалось достичь до 94,3 %. Приведенные данные позволяют улучшить технико-экономические и экологические показатели предприятий, использующих этот процесс.

Например, для Норильского горно-металлургического комбината, имеющего природный газ и расплавы, содержащие никель, кобальт и в незначительных количествах платиновые металлы, а также уголь и неорганические материалы при перестройке технологии можно существенно улучшить технико-экономические показатели, а при организации конверсии метана достичь экономии природного газа на 25-30 %.

Данные работы могут быть использованы для создания технологий очистки от серы природного газа, газа полученного от газификации углей, свалочного газа с использованием расплава, либо порошков и гранул меди. Их регенерация - простой процесс, известный металлургам, в отличие от применения оксидов других металлов. Это значительно улучшит экологическую обстановку в районе использования этих газов.

science-review.ru

science-review.ru