Введение. Одним из основных видов топлив в России является каменный уголь [1]. К сожалению, экономически эффективное использование угля ограничено сложностью транспортировки на большие расстояния, поэтому он в основном сжигается в котлах на электростанциях, построенных вблизи мест его добычи. Из-за этого каменный уголь часто ошибочно считают низкосортным сырьём [2]. Однако, путём переработки из каменного угля можно получить ценные химические соединения, используемые при производстве промышленной продукции. Те же соединения можно получать из нефти или природного газа, но уголь имеет более низкую стоимость и наибольшие запасы в земной коре – с этой точки зрения он вне конкуренции.

Наиболее перспективными методами переработки каменного угля, позволяющим решить проблему транспортировки топлива, получить ценные углеводородные соединения и снизить загрязнение окружающей среды от непосредственного сжигания угля [3], являются методы преобразования (конверсии) угля в газообразные продукты – газификации угля [4].

Цель исследования. Целью исследования процесса конверсии угля является его оптимизация с точки зрения получения газообразного продукта, обладающего наилучшими свойствами. В данном случае наиболее ценными свойствами являются наибольшая теплота сгорания, наименьшее содержание смол, а также наибольшая производительность процесса и наибольший выход полезного продукта из используемого сырья.

Для достижения данной цели необходима разработка адекватной модели очень сложного физико-химического процесса газификации, позволяющей быстро получать точные результаты.

Материал и методы исследования. В данной работе рассмотрен метод конверсии Техасо, отличающийся наиболее высокой производительностью [5], при котором угольная пыль в смеси с водой и паром подаётся в поток кислорода, являющегося окислителем.

Зола отводится из газогенератора в виде расплавленного шлака и является безопасной и пригодной для захоронения. Получаемый газ состоит в-основном из водорода H2 и оксида углерода СО.

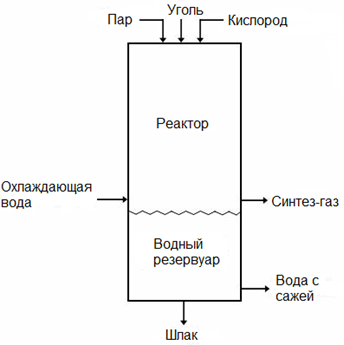

Схема газификатора приведена на рис. 1.

Рис. 1. Схема газификатора.

Газификатор состоит из двух полостей – реактора и водного резервуара. Вначале получают суспензию, представляющую собой смесь воды с углем, размолотым в пыль с размером частиц менее 500 мкм. Эта смесь подаётся вместе с кислородом и паром в верхнюю полость газификатора - реактор. Здесь последовательно-параллельно протекают три процесса: пиролиз, сжигание летучих компонентов и собственно газификация угля. Для осуществления данных реакций в реакторе должны быть созданы высокое давление и температура (в исследуемом процессе они равны 24 атм и 1050 °C). В нижнюю полость газификатора подаётся вода, в которой растворяется и затем отводится сажа. На дне газификатора остаётся шлак.

Схема газификации по методу Техасо описывается в примерах из руководства к программе моделирования физико-химических процессов Aspen Plus [6].

В данной модели используются три блока анализа процессов: предварительного, окончательного и анализа на содержание серы. Предварительный анализ показывает весовое содержание следующих фракций угля: влаги, фиксированного углерода, летучих соединений и золы. Окончательный анализ даёт представление о составе угля: содержании золы, углерода, водорода, серы, азота и кислорода. Анализ на содержание серы позволяет разделить серу на пиритную, сульфатную и органическую.

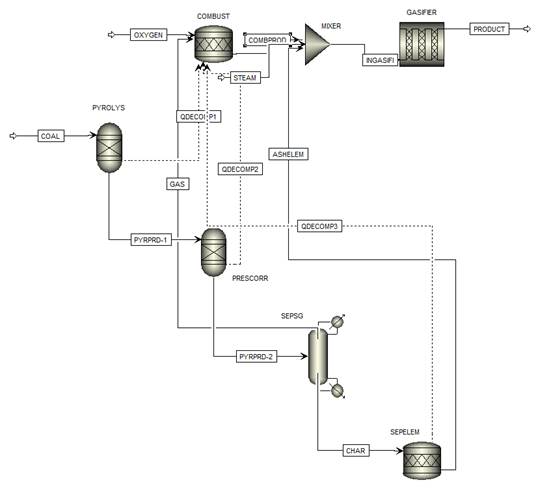

В программе Aspen Plus последовательность протекания процессов моделируется с помощью взаимного соединения реакционных блоков. Модель метода Техасо, созданная в программе Aspen Plus, показана на рис. 2.

Рис. 2. Технологическая схема процесса конверсии угля по методу Техасо.

Как было отмечено ранее, при конверсии протекают три сложных физико-химических процесса: пиролиз, сжигание летучих соединений и газификация угля.

Пиролиз - процесс разделения каменного угля на летучие соединения и осадок, который состоит из множества одновременно и последовательно протекающих реакций, и условно записывается следующим уравнением:

Уголь = Осадок + CO + H2 + H2O + CO2 + CH4 + H2S + N2 + C6H6 (сажа).

На рис. 2 уголь COAL поступает в пиролизный реактор PYROLYS, моделирующий протекание реакций при атмосферном давлении. Затем количество и свойства каждого продукта пересчитываются в реакторе PRESCORR, исходя из реального давления в газификаторе, равного 24 атм.

Сгорание летучих соединений в смеси с кислородом моделируется в реакторе COMBUST. В нём протекают следующие химические реакции:

C6H6 + 7,5O2 ® 6CO2 + 3H2O

H2 + 0,5O2 ® H2O

CO + 0,5O2 ® CO2

CH4 + 2O2 ® CO2 + 2H2O.

Последний моделируемый процесс, газификация, протекает в реакторе GASIFIER. Выходом процесса конверсии является продукт PRODUCT - синтез-газ.

Для более точного описания метода Техасо используются дополнительные элементы технологической схемы. Сепаратор SEPSG предназначен для разделения газа и твёрдого осадка. В реакторе SEPELEM осадок разделяется на элементарные составляющие (C, H2, О2, N2, S) для описания реакций в газификаторе. Смеситель MIXER предназначен для смешивания веществ перед газификатором.

Разработанная модель позволила произвести следующие исследования процесса конверсии конкретного сорта каменного угля методом Техасо:

1. оценить влияние расхода впрыскиваемого водяного пара на процентное содержание в получаемом продукте водорода, который можно использовать в химических производствах или в качестве топлива;

2. оценить влияние расхода подводимого кислорода на теплотворную способность продукта, с целью повышения его энергетической ценности.

Исходные данные по элементному составу конвертируемого каменного угля и параметры процесса газификации по методу Техасо взяты из модели [6].

Теплотворная способность продукта оценивалась по процентному содержанию компонентов получаемого газа CO, H2, CH4, H2S [7].

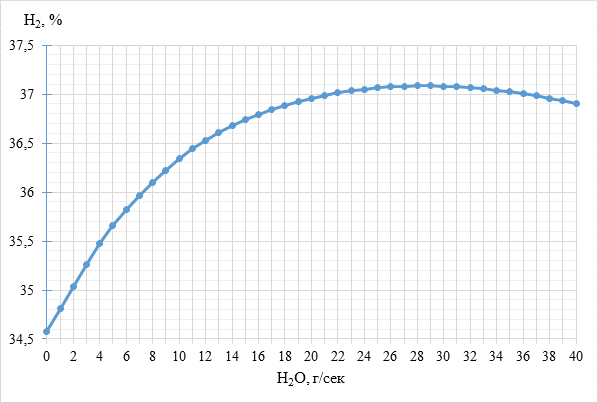

Результаты. В табл. 1 частично представлены результаты расчёта влияния расхода впрыскиваемого водяного пара на молярные доли компонентов полученного синтез-газа, а на рис. 3 – на процентное содержания водорода в синтез-газе.

Табл. 1. Влияние расхода впрыскиваемого водяного пара, г/сек, на молярную долю компонентов получаемого газа.

|

Компоненты |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

33 |

|

CO |

0,509673 |

0,504095 |

0,498581 |

0,49313 |

0,487745 |

0,482425 |

0,477171 |

0,471983 |

0,466861 |

|

H2 |

0,370641 |

0,370738 |

0,370802 |

0,370835 |

0,370836 |

0,370808 |

0,370751 |

0,370666 |

0,370554 |

|

CO2 |

0,042774 |

0,044802 |

0,0468 |

0,048765 |

0,050698 |

0,052598 |

0,054465 |

0,056298 |

0,058097 |

|

H2O |

0,069818 |

0,073393 |

0,076964 |

0,08053 |

0,084088 |

0,08764 |

0,091183 |

0,094719 |

0,098246 |

|

H2S |

0,003242 |

0,003174 |

0,00311 |

0,003049 |

0,002992 |

0,002937 |

0,002884 |

0,002834 |

0,002786 |

|

N2 |

0,002299 |

0,002284 |

0,002268 |

0,002254 |

0,002239 |

0,002224 |

0,00221 |

0,002196 |

0,002183 |

|

CH4 |

0,001553 |

0,001513 |

0,001475 |

0,001438 |

0,001403 |

0,001369 |

0,001336 |

0,001304 |

0,001274 |

Рис. 3. Зависимость процентного выхода водорода от расхода водяного пара.

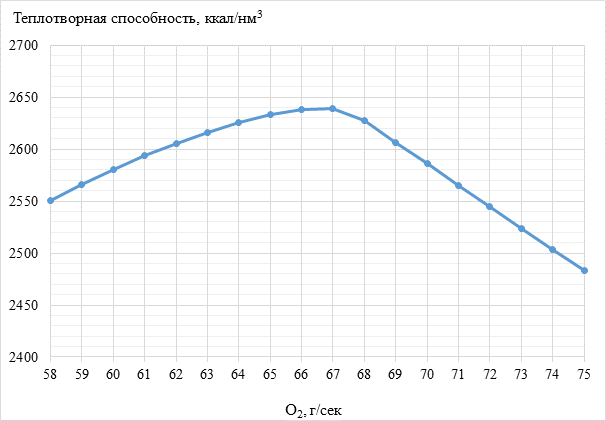

В табл. 2 и на рис. 4 представлены результаты расчёта влияния массового расхода подводимого кислорода на молярные доли компонентов и на теплотворную способность синтез-газа.

Табл. 2. Влияние расхода подводимого кислорода, г/сек, на молярные доли компонентов получаемого газа и на его теплотворную способность.

|

Компоненты |

63 |

64 |

65 |

66 |

67 |

68 |

69 |

70 |

71 |

|

CO |

0,5309 |

0,5365 |

0,5415 |

0,5459 |

0,5495 |

0,5502 |

0,5488 |

0,5475 |

0,5462 |

|

H2 |

0,3791 |

0,3763 |

0,3734 |

0,3703 |

0,3670 |

0,3623 |

0,3564 |

0,3504 |

0,3442 |

|

CO2 |

0,0324 |

0,0311 |

0,0300 |

0,0292 |

0,0286 |

0,0292 |

0,0306 |

0,0319 |

0,0331 |

|

H2O |

0,0493 |

0,0479 |

0,0469 |

0,0465 |

0,0469 |

0,0504 |

0,0566 |

0,0628 |

0,0691 |

|

H2S |

0,0037 |

0,0037 |

0,0038 |

0,0038 |

0,0038 |

0,0038 |

0,0038 |

0,0038 |

0,0039 |

|

N2 |

0,0025 |

0,0025 |

0,0024 |

0,0024 |

0,0024 |

0,0024 |

0,0024 |

0,0024 |

0,0024 |

|

CH4 |

0,0021 |

0,0021 |

0,0020 |

0,0019 |

0,0018 |

0,0016 |

0,0014 |

0,0013 |

0,0011 |

|

теплотв. спос., |

2616 |

2625 |

2633 |

2638 |

2639 |

2628 |

2607 |

2586 |

2565 |

Рис. 4. Зависимость теплотворной способности синтез-газа от расхода подводимого кислорода.

Обсуждение. Результаты изучения характеристик технологического процесса конверсии угля Техасо, начальные условия которого заданы в [6], позволили определить, что:

1. Наибольший процентный выход водорода (37,08 %) наблюдается при впрыске водяного пара в количестве 29 г/сек (табл. 1 и рис. 3).

2. Наибольшей теплотворной способностью (2639 ккал/нм3) обладает газ, полученный при массовом расходе кислорода 67 г/сек (табл. 2 и рис. 4).

Тем же путём возможно вычислить оптимальное расходы поступающих компонентов при любых других начальных условиях.

Заключение. Одним из методов повышения эффективности использования ископаемого каменного угля является процесс его конверсии [8]. Он позволяет получить экологически более чистое топливо, чем сам уголь, а также извлекать ценные компоненты и соединения для использования в химической промышленности.

Процесс создания модели технологических процессов газификации удобно выполнять с помощью программы Aspen Plus, позволяющей исследовать влияние состава оборудования, его конструктивных особенностей, характеристик процесса, состава и расходов реагирующих веществ на состав, выход и энергетические характеристики получаемого продукта.

По конкретным исходным данным для характеристик сырья, параметров процесса и состава оборудования произведён процесс оптимизации расходов вводимых компонентов с целью получения наилучших характеристик продукта.

Продемонстрированную методику в дальнейшем можно использовать и для других целей оптимизации – например, для подбора давлений, температур, длительности процессов в реакторах и т.д. с целью наибольшего выхода определённых компонентов продукта и для уменьшения вредных для экологии веществ в составе шлака. При этом возможно рассматривать и сравнивать любые существующие схемы технологических процессов конверсии угля.

science-review.ru

science-review.ru